镀层丝产品在法兰克机床上提高加工效率案例

项目背景

宁波某汽车模具企业,主营汽车塑胶结构件模具开发生产;拥有法兰克机床3台(5-10年),因为塑胶产品结构复杂、模具高度落差大,加工中频繁断丝,且断丝后只能手动穿丝,加工效率非常低,需要将模具大量外发加工,从而导致订单积压,影响模具交期,生产压力大,保障模具交期。

加工特点

1、模具高度落差大,加工厚度100mm以上;

2、模具上面悬空高,部分模具还有10°以上斜顶 ;

3、精度尺寸0.01mm以内;光洁度要求在Ra0.6微米以内。

客户需求

1、提高机床加工效率,降低断丝频率,缩短加工时间,缩短模具交期;

2、降低外发成本、提高现有机床产值。

加工方案

1、随机抽取一台慢走丝机床,使用Bfcut G全时速镀层丝产品进行系统化测试;

2、根据测试结果整理出测试报告并进行评估;

3、评估结果得到认可,客户进行小批量试用;

4、批量试样OK, 客户全部切换BFcutG全时速镀层丝切割加工;

5、我们对客户加工使用情况进行实地跟踪,持续优化,为客户创造价值

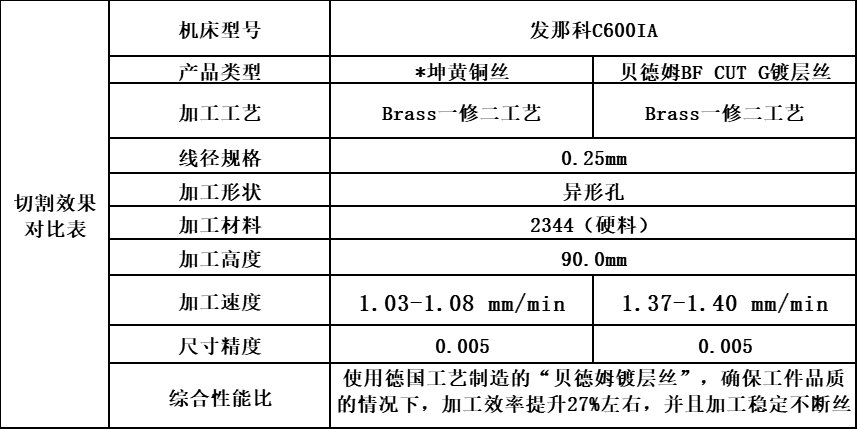

对比效果

总结

1、开粗效率最高提升27%,并且稳定加工不断丝;

2、每天能节约5.4小时;

3、降代和节省外发成本。

贝德姆

贝德姆